Leitfaden zum Sinnerschen Kreis und zur Teilereinigung

Realizing the benefits of

taking TCO into consideration

for industrial cleaning

Inhaltsverzeichnis

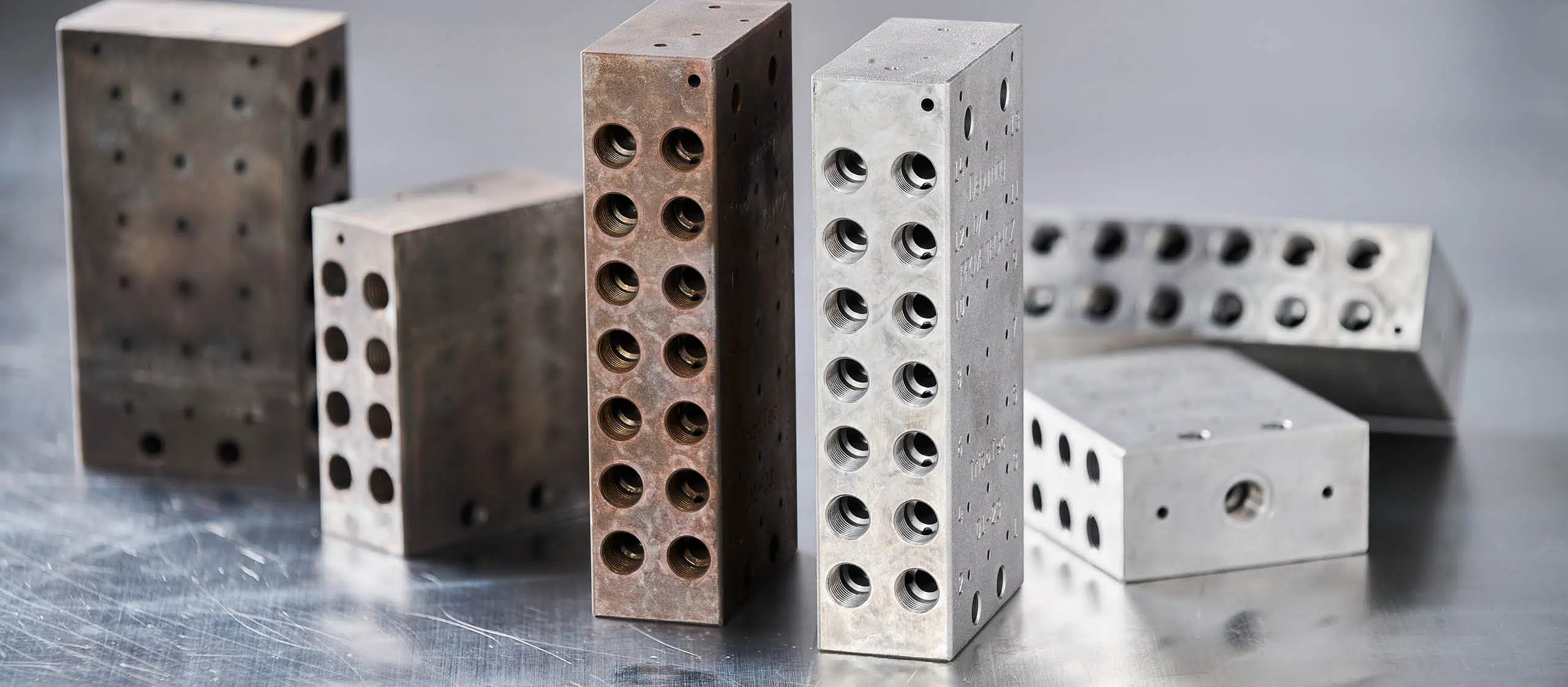

Industrielle Reinigung und Sinnerscher Kreis – kleine Änderungen mit großer Wirkung

Wenn es um die industrielle Reinigung geht, konzentrieren sich viele Unternehmen einfach darauf, die Arbeit zu erledigen. Das billigste Reinigungsmittel, der längste Waschzyklus oder die höchste Temperatureinstellung mögen kurzfristig wie kluge Entscheidungen erscheinen. In Wirklichkeit führen diese einfachen Entscheidungen jedoch oft zu höheren Kosten in anderen Bereichen des Prozesses: mehr Ausfallzeiten, kürzere Lebensdauer des Bades, Qualitätsprobleme und sogar Maschinenschäden.

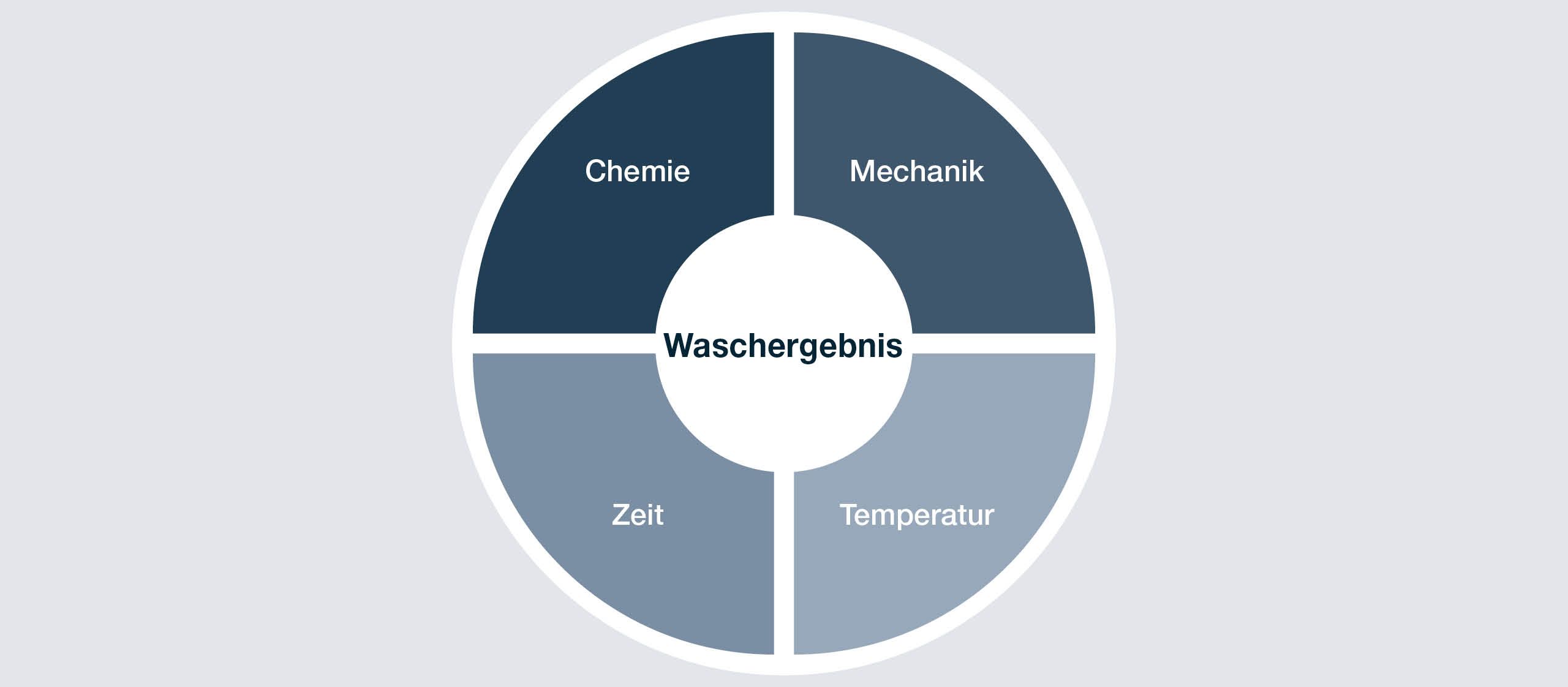

Die Wahrheit ist einfach: Kleine Änderungen an Ihrer Reinigungskonfiguration können große Auswirkungen auf die Ergebnisse und Kosten haben. Um dies zu verstehen, muss man den Sinnerschen Kreis kennen, ein Modell, das zeigt, wie vier Parameter – Chemie, Temperatur, Zeit und Mechanik – zusammenwirken, um einen effektiven Reinigungsprozess zu schaffen.

Die Optimierung dieser Faktoren verbessert nicht nur die Sauberkeit, sondern trägt auch dazu bei, versteckte Kosten zu reduzieren und Ihre Gesamtbetriebskosten (TCO) zu senken. Mit anderen Worten: Das Verständnis der Wissenschaft der Reinigung ist der Schlüssel zu besseren Ergebnissen mit weniger Ressourcen.

In diesem Leitfaden erklären wir Ihnen, was der Sinnersche Kreis ist, decken die versteckten Kosten hinter „billiger“ Reinigung auf und zeigen Ihnen, wie intelligentere Reinigungsstrategien zu einer nachhaltigeren und kosteneffizienteren Produktion führen.

Möchten Sie wissen, ob Ihr Reinigungsprozess effizienter sein könnte?

Sprechen Sie mit einem Experten

Den Sinnerschen Kreis bei der Teilereinigung verstehen

Der Sinnersche Kreis wurde erstmals in den 1950er Jahren vom deutschen Chemiker Dr. Herbert Sinner vorgestellt und ist ein Modell, das erklärt, wie vier Parameter das Ergebnis eines Reinigungsprozesses bestimmen:

-

Chemie – die verwendete Reinigungslösung und ihre Konzentration

-

Mechanik – die angewendete physikalische Einwirkung, wie Sprühen, Bürsten, Ultraschall oder Rühren

-

Temperatur – die zur Unterstützung der Reinigungseffizienz angewendete Wärme

-

Zeit – die Dauer des Reinigungszyklus oder der Einwirkzeit

Bei jedem Teilereinigungsprozess beeinflussen diese vier Parameter gegenseitig, ob Sie konsistente, effiziente Ergebnisse erzielen – oder am Ende versteckte Kosten und Nacharbeiten haben.

Das Prinzip ist einfach, aber wirkungsvoll: Wenn ein Parameter reduziert wird, muss ein anderer erhöht werden, um die gleiche Reinigungswirkung zu erzielen. Wenn Sie beispielsweise ein Waschbad bei einer niedrigeren Temperatur betreiben, um Energie zu sparen, müssen Sie möglicherweise die Reinigungszeit verlängern oder die chemische Konzentration anpassen, um das gleiche Maß an Sauberkeit zu erreichen.

In der industriellen Reinigung wird dieses Gleichgewicht oft übersehen. Viele Unternehmen gehen standardmäßig davon aus, dass „mehr besser ist“ – höhere Temperaturen, längere Zyklen, stärkere Reinigungsmittel –, ohne zu berücksichtigen, wie sich diese Anpassungen auf Kosten, Nachhaltigkeit oder Ausrüstung auswirken. Der Sinnersche Kreis erinnert uns daran, dass es bei der Reinigung nicht darum geht, einen einzelnen Parameter zu maximieren, sondern das Gleichgewicht zwischen allen vier Parametern zu optimieren.

Auf die industrielle Reinigung und Entfettung angewendet, bietet der Sinnerschen Kreis einen Rahmen für die Verbesserung der Ergebnisse, die Verlängerung der Lebensdauer der Reinigungsbäder und die Senkung der Betriebskosten. Das richtige Gleichgewicht zwischen industriellen Reinigungschemikalien und Prozessparametern sorgt nicht nur für sauberere Komponenten, sondern auch für eine stabilere und nachhaltigere Produktionsumgebung.

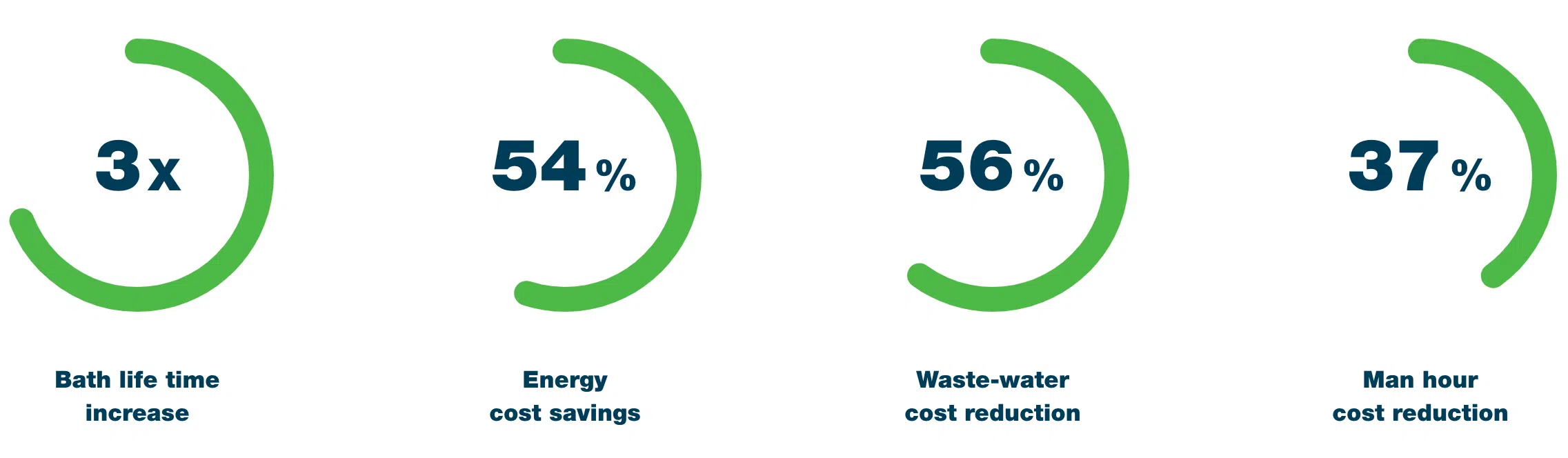

Selbst kleine Prozessanpassungen können zu erheblichen Verbesserungen in Bezug auf Kosten und Nachhaltigkeit führen

Die Parameter der Teilereinigung

Jeder Reinigungsprozess basiert auf den vier Parametern des Sinnerschen Kreises – Chemie, Temperatur, Zeit und Mechanik. Zusammen bestimmen sie die Qualität, Effizienz und Kosten Ihrer Reinigungsergebnisse. Wenn Sie verstehen, wie sich die einzelnen Parameter gegenseitig beeinflussen, können Sie Ihren Prozess optimieren, um eine optimale Leistung und niedrigere Gesamtbetriebskosten (TCO) zu erzielen.

Schauen wir uns jeden einzelnen Parameter genauer an.

1. Chemie – das Herzstück der Reinigung

Die von Ihnen gewählte Chemie ist die Grundlage jedes Reinigungsprozesses. Bei der industriellen Teilereinigung bestimmt die richtige Reinigungschemie, wie effektiv Öle, Schmierstoffe und andere Verunreinigungen aufgelöst und von Metalloberflächen entfernt werden.

Die Wahl eines billigen Reinigungsmittels oder die Verwendung der falschen Chemikalien kann später zu versteckten Kosten führen: schlechte Reinigungsergebnisse, Nacharbeit, Korrosion und kürzere Badlebensdauer. Ein gut formuliertes Produkt hingegen gewährleistet eine effektive Entfettung bei geringeren Konzentrationen und oft auch bei niedrigeren Temperaturen – was sowohl die Nachhaltigkeit als auch die Leistung verbessert.

Moderne industrielle Reinigungschemikalien und Teilereinigungslösungsmittel sind auf Energieeffizienz ausgelegt. Niedrigtemperaturchemikalien beispielsweise erzielen hervorragende Reinigungsergebnisse bei gleichzeitig deutlich reduziertem Energieverbrauch und CO₂-Emissionen.

2. Temperatur – den optimalen Punkt finden

Die Temperatur spielt eine wichtige Rolle dabei, wie schnell chemische Reaktionen ablaufen und wie gut Verschmutzungen entfernt werden. Allerdings ist höher nicht immer besser. Eine höhere Temperatur kann zwar die Reinigung beschleunigen, erhöht aber auch den Energieverbrauch, beschleunigt den chemischen Abbau und kann sogar zu einer vorzeitigen Alterung des Bades führen.

Die Optimierung der Temperatur bedeutet, den optimalen Punkt zu finden – hoch genug, um die Reinigung zu unterstützen, aber niedrig genug, um das Bad zu schützen und die Energiekosten zu senken. Mit moderner Niedrigtemperaturchemie ist es möglich, bei deutlich niedrigeren Temperaturen als bei herkömmlichen Anlagen effektiv zu reinigen, was sowohl die Prozessstabilität als auch die Nachhaltigkeitsziele unterstützt.

3. Zeit – der Effizienzfaktor

Die Reinigungszeit bestimmt, wie lange Ihre Teile mit der Reinigungslösung in Kontakt bleiben. Längere Zyklen können die Reinigungsergebnisse verbessern, aber sie verringern auch den Durchsatz und die Produktivität.

Wenn Chemie und Temperatur gut optimiert sind, können Sie oft die Reinigungszyklen verkürzen, ohne die Qualität zu beeinträchtigen. Kontinuierliche Überwachung und Badwartung sind entscheidend, um sicherzustellen, dass kürzere Reinigungszeiten dennoch konsistente, qualitativ hochwertige Ergebnisse liefern.

4. Mechanik – die Kraft der Bewegung

Der mechanische Aspekt bezieht sich darauf, wie physikalische Kraft zur Entfernung von Verunreinigungen beiträgt – beispielsweise durch Sprühdüsen, Bewegung, Bürsten, Ultraschall oder Flowjet-Systeme.

Kurz gesagt, jeder Reinigungsprozess ist ein Balanceakt. Wenn Sie einen Parameter ändern, müssen Sie dies durch einen anderen ausgleichen, um die Reinigungsqualität aufrechtzuerhalten. Wenn Sie die Zusammenhänge zwischen Chemie, Temperatur, Zeit und Mechanik verstehen, können Sie einen Prozess entwickeln, der sauberere Teile, eine längere Lebensdauer des Bades und niedrigere Gesamtkosten ermöglicht.

In short, every cleaning process is a balancing act. If you change one parameter, you must compensate with another to maintain cleaning quality. By understanding the relationship between chemistry, temperature, time, and mechanics, you can design a process that delivers cleaner parts, longer bath life, and lower overall costs.

Sie sind sich nicht sicher, ob die Chemie oder Temperatur Ihres Bades ausgewogen sind?

Optimierungsberatung anfordern

Warum ist „billige“ Reinigung teurer

Auf den ersten Blick mag die Verwendung eines kostengünstigen Reinigungsmittels oder der Betrieb Ihrer Teilewaschanlage bei höheren Temperaturen wie eine einfache Möglichkeit erscheinen, Zeit oder Geld zu sparen. Bei genauerer Betrachtung ändert sich das Bild jedoch. In der industriellen Reinigung hat jede Abkürzung ihren Preis – und dieser zeigt sich oft später in Form von Ausfallzeiten, verkürzter Lebensdauer des Bades oder kostspieligen Nacharbeiten.

Mit anderen Worten: Was wie eine kleine Einsparung bei den Chemikalien aussieht, kann sich schnell zu einem viel größeren Verlust entwickeln, wenn man die Gesamtbetriebskosten (TCO) berücksichtigt. Lesen Sie hier mehr über TCO hier.

Die versteckten Kosten „billiger“ Reinigung

1. Kürzere Lebensdauer des Bades

Minderwertige Reinigungsmittel oder eine falsche Dosierung führen oft zu einer schnelleren Verschlechterung des Bades. Öle und Partikel sammeln sich schneller an, Tenside gehen verloren und die Chemie wird instabil. Dies führt zu häufigeren Badwechseln – was mehr Ausfallzeiten, höhere Entsorgungskosten und eine größere Umweltbelastung bedeutet.

2. Erhöhter Energie- und Wasserverbrauch

Billigere Reinigungsprodukte erfordern oft höhere Temperaturen oder längere Waschzyklen, um eine ausreichende Leistung zu erzielen. Das erhöht direkt den Energieverbrauch. In einigen Fällen ist auch mehr Spülen erforderlich, um Rückstände zu entfernen, was den Wasserverbrauch und die Abwasserentsorgungskosten erhöht.

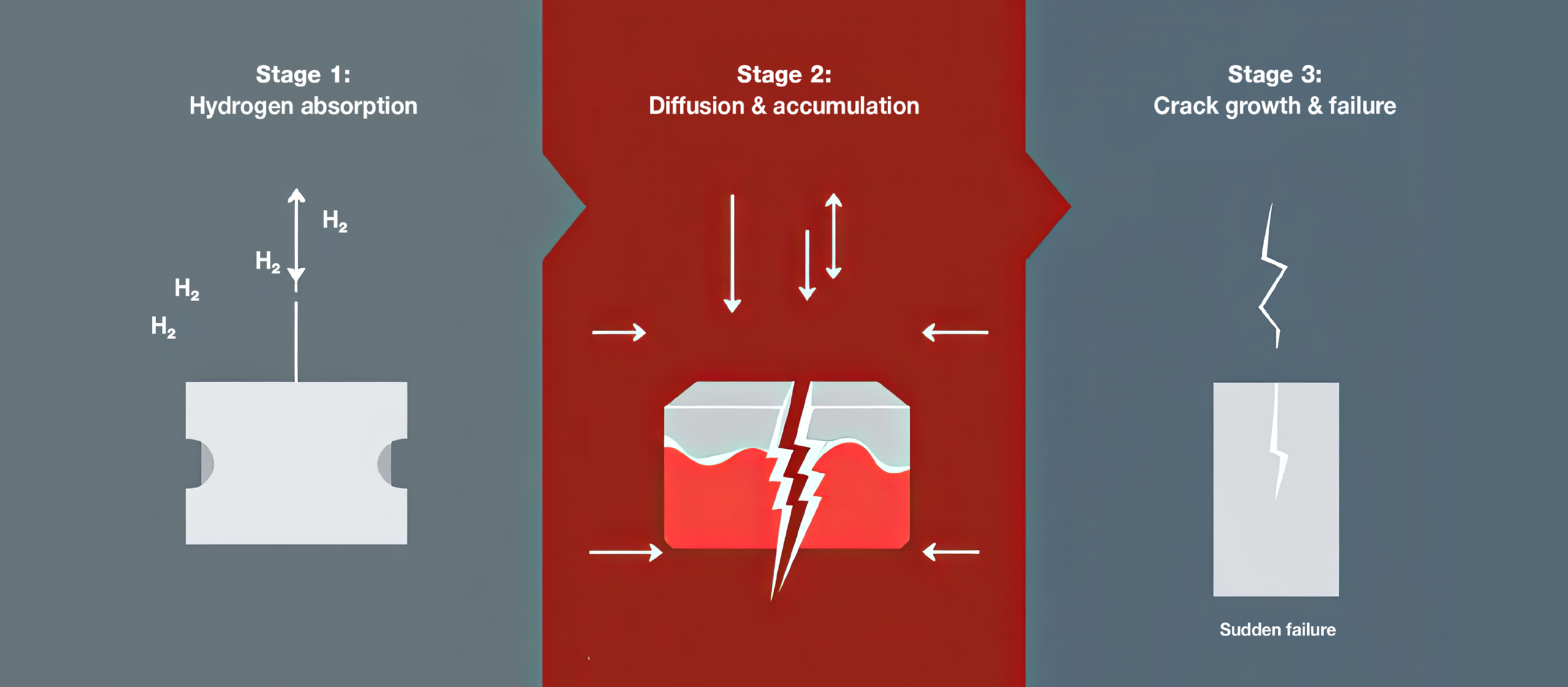

3. Verschleiß und Korrosion der Anlagen

Unausgewogene Reinigungsprozesse – insbesondere solche mit aggressiven Chemikalien oder übermäßiger Hitze – können Pumpen, Dichtungen und andere Maschinenkomponenten beschädigen. Auf lange Sicht bedeutet dies höhere Wartungskosten, ungeplante Ausfallzeiten und sogar einen vorzeitigen Austausch der Geräte.

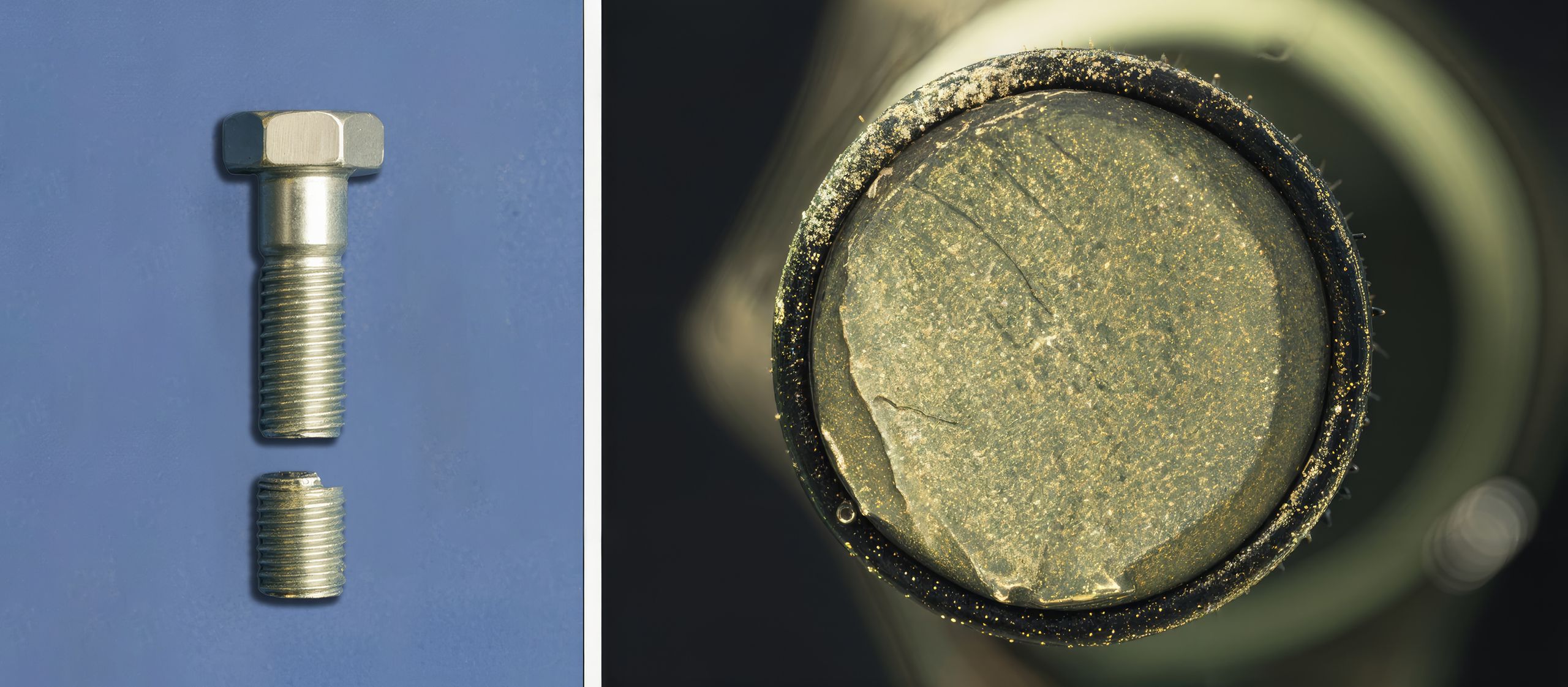

4. Qualitätsprobleme und Nacharbeit

Wenn Teile beim ersten Mal nicht richtig gereinigt werden, breitet sich das Problem schnell weiter aus. Verunreinigungen, die auf den Teilen zurückbleiben, können zu Beschichtungsfehlern, Korrosion oder Montagefehlern führen. Jede erneute Reinigung oder jedes aussortierte Teil verursacht versteckte Kosten für Arbeit, Energie und verlorene Produktionszeit.

5. Umwelt- und Compliance-Kosten

In der heutigen Fertigungslandschaft ist Nachhaltigkeit kein optionales Thema. Übermäßiger Energieverbrauch, schlechte Abwasserqualität und hoher Chemikalienverbrauch wirken sich auf Ihren CO2-Fußabdruck und Ihre Umweltberichterstattung aus. Bei der Optimierung Ihrer Prozesse geht es nicht nur um Kosten – es geht darum, strengere Umweltstandards zu erfüllen und Ihre ESG-Ziele zu unterstützen.

Der wahre Wert der Optimierung

Der Sinnerschen Kreis bietet einen klaren Fahrplan für Verbesserungen. Anstatt sich auf „billige“ Reinigung zu konzentrieren, sollten Sie sich auf intelligente Reinigung konzentrieren, bei der Chemie, Zeit, Temperatur und Mechanik so optimiert sind, dass sie zusammenwirken.

Durch den Einsatz hochwertiger, bei niedrigen Temperaturen wirksamer Reinigungschemikalien können Sie bei geringerem Energieverbrauch die gleichen (oder bessere) Reinigungsergebnisse erzielen. Ausgewogene Parameter verlängern die Lebensdauer des Bades, reduzieren Abfall und sorgen dafür, dass Ihre Anlagen in gutem Zustand bleiben. Auf lange Sicht führt dies zu niedrigeren Gesamtbetriebskosten und einem zuverlässigeren, nachhaltigeren Produktionsprozess.

Aus Sicht der Gesamtbetriebskosten erweist sich die auf dem Papier günstigste Lösung in der Praxis oft als die teuerste.

Bevor Sie Kosten senken, sollten Sie sicherstellen, dass Sie nicht die Leistung beeinträchtigen.

Entdecken Sie Niedrigtemperatur-Chemie

FAQs Industrielle Reinigungslösungen

Was ist der Sinnersche Kreis in der Reinigung?

Der Sinnersche Kreis ist ein von Dr. Herbert Sinner entwickeltes Modell, das erklärt, wie vier Parameter – Chemie, Temperatur, Zeit und Mechanik – zusammenwirken, um die Reinigungsleistung zu bestimmen. Bei der industriellen Reinigung und Teilereinigung hilft Ihnen das Ausbalancieren dieser Parameter, optimale Ergebnisse zu erzielen und gleichzeitig den Energieverbrauch, den Abfall und die Gesamtbetriebskosten zu reduzieren.

Wie wirkt sich die Reinigungschemie auf die Kosten aus?

Die Reinigungschemie spielt eine zentrale Rolle für die Prozesseffizienz. Die richtigen industriellen Reinigungschemikalien oder Teilereinigungslösungsmittel können den Energiebedarf senken, die Reinigungszyklen verkürzen und die Lebensdauer des Bades verlängern. Im Gegensatz dazu führt eine kostengünstige oder schlecht abgestimmte Chemie oft zu Instabilität, höherem Verbrauch und häufigeren Badwechseln – all dies treibt die Betriebskosten in die Höhe.

Wie kann ich meine Gesamtreinigungskosten senken?

Konzentrieren Sie sich auf Optimierung, nicht auf Reduzierung. Bewerten Sie alle vier Elemente des Sinnerschen Kreises gemeinsam. Eine Senkung der Temperatur oder der Chemikalienkonzentration kann effektiv sein, jedoch nur, wenn sie mit der richtigen Zeit und mechanischen Einwirkung abgestimmt ist. Moderne Niedrigtemperaturchemikalien und eine kontinuierliche Badüberwachung tragen dazu bei, sowohl Kosten als auch Energie einzusparen.

Welche Rolle spielen Wasserqualität und Badpflege bei den Kosten?

Die Wasserqualität hat einen großen Einfluss auf Korrosion, Schaumbildung und die allgemeine Reinigungsstabilität. Hartes Wasser oder ein hoher Chloridgehalt können die Leistung des Bades beeinträchtigen und dessen Lebensdauer verkürzen. Eine regelmäßige Badwartung – Überprüfung des pH-Werts, der Leitfähigkeit und des Tensidgehalts – gewährleistet eine gleichbleibende Reinigungsqualität und verhindert kostspielige Ausfallzeiten.

Ist eine stärkere Chemikalie immer wirksamer?

Nicht unbedingt. Stärker bedeutet oft aggressiver, was zu Korrosion, Oberflächenbeschädigungen oder Sicherheitsproblemen führen kann. Ein ausgewogenes, gut formuliertes Produkt, das für Ihren Prozess entwickelt wurde, bietet in der Regel eine bessere Langzeitleistung und niedrigere Gesamtkosten.

Garantiert eine höhere Betriebstemperatur eine bessere Reinigung?

Nein. Höhere Temperaturen erhöhen den Energieverbrauch und können die Chemikalien schneller zersetzen. Der Schlüssel liegt darin, die optimale Temperatur zu finden, die die Reinigungseffizienz unterstützt und gleichzeitig Ihr Bad, Ihre Geräte und Ihre Nachhaltigkeitsziele schützt.

Wie lang sollte mein Reinigungszyklus sein?

Es gibt keine allgemeingültige Antwort – das hängt von Ihrer Chemie, Ihrer Ausrüstung und der Art der Verschmutzung ab. Wenn Ihr Bad und die mechanische Einwirkung jedoch optimiert sind, können Sie die Zyklen oft verkürzen, ohne die Qualität zu beeinträchtigen. Das Ziel ist eine gleichmäßige, effiziente Reinigung, nicht nur eine längere Einwirkzeit.

Benötigen Sie einen Expertenblick auf Ihren Prozess?

Wenn Sie vermuten, dass Ihr Reinigungsprozess besser oder kostengünstiger sein könnte, helfen wir Ihnen gerne weiter. Unsere Spezialisten analysieren Ihre Anlage, überprüfen Ihre Parameter und identifizieren Optimierungsmöglichkeiten, die die Lebensdauer des Bades verlängern, die Ergebnisse verbessern und Ihre Gesamtbetriebskosten senken.

Erfahren Sie mehr über verwandte Produkte

Bei DST-CHEMICALS arbeiten wir daran, die Effizienz und Umweltverträglichkeit der industriellen Reinigung zu steigern. Unser Fokus liegt auf Lösungen, die Energie sparen, Abwasser reduzieren und die Lebensdauer der Bäder verlängern – damit unsere Kunden mit weniger Ressourcen sauberere Teile erzielen können.