Weniger Energieeinsatz und sauberes Reinigungsergebnis

Remanufacturing

Weniger Energieeinsatz und sauberes Reinigungsergebnis

Einführung neuer Technologien profitiert von DST-Know-How

Sumitomo Drive Technologies gehört weltweit zu den führenden Herstellern von hochwertigen Antriebslösungen – mit über 130 Jahren Erfahrung und einem klaren Fokus auf Innovation, Qualität und Nachhaltigkeit.

Das Unternehmen verfolgt eine konzernweite ESG-Strategie und investiert aktiv in energieeffiziente Prozesse, klimaneutrale Energiemixe und langfristige CO2 -Reduktion. Der Standort in Markt Indersdorf ist Teil dieser Entwicklung: Hier wird nicht nur modernisiert, sondern bewusst auf nachhaltige Produktion gesetzt – mit dem Ziel, Umweltverantwortung und technologische Leistungsfähigkeit miteinander zu verbinden.

Nachhaltig reinigen

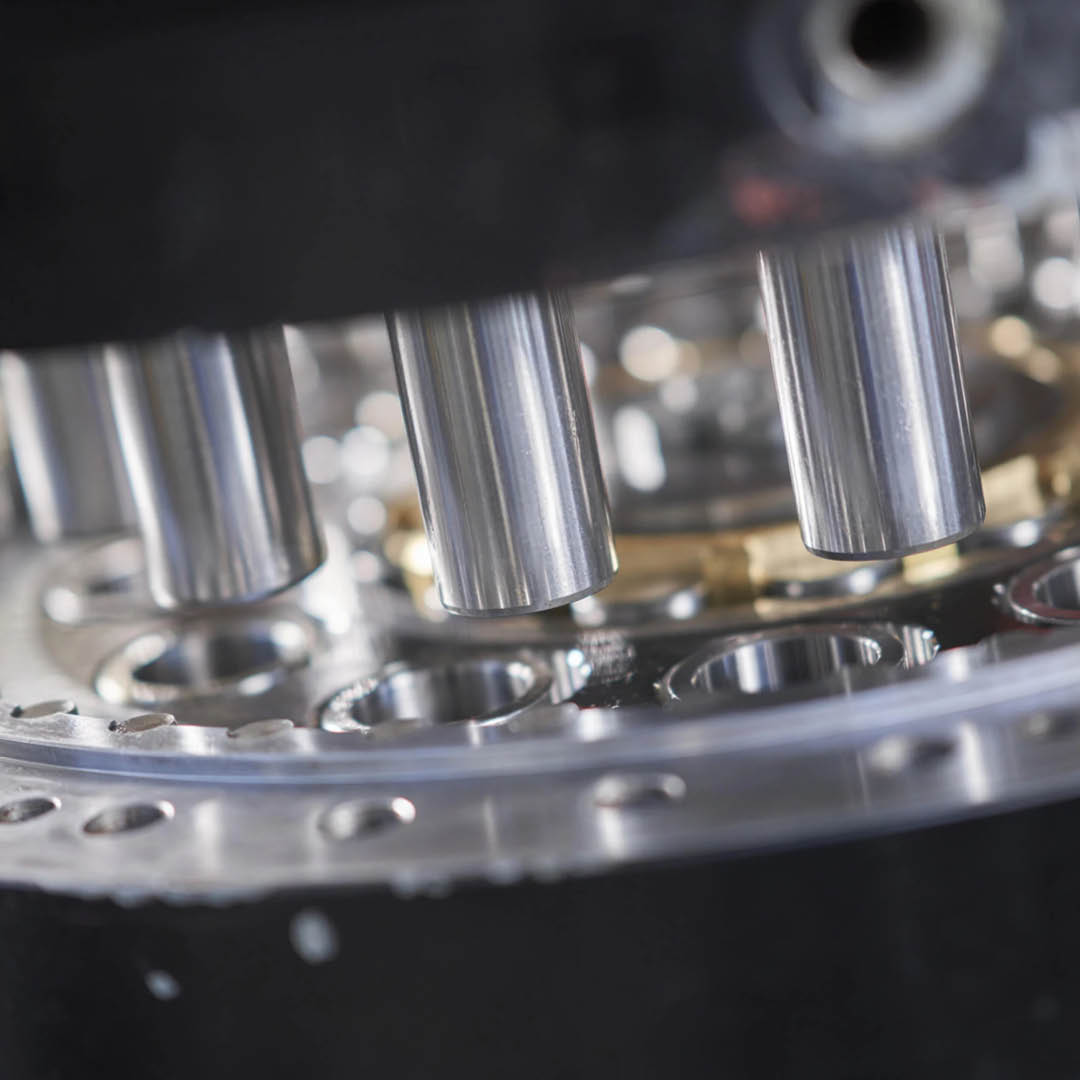

Ziel der Zusammenarbeit war es, die Energieeffizienz im Remanfacturing-Prozess zu steigern ohne bei der Bauteilsauberkeit Kompromisse einzugehen. Die vorhandene Reinigungslösung arbeitete bei 80 °C, was hohe Betriebskosten verursachte – besonders bei kontinuierlichem Einsatz im Zweischichtbetrieb. Gleichzeitig mussten stark verunreinigte Bauteile wie fettgefüllte Kugellager und Teile mit komplexer Geometrie zuverlässig sauber werden, was bisher nicht der Fall war.

Basierend auf einer Vor-Ort-Prozessanalyse und einem Product Selector Report empfahlen wir Ali Özkan, Service Manager bei Sumitomo Drive Technologies, den Einsatz des wasserbasierten Reinigers DST-DEGREEZ/9EP, aufgrund dessen hoher Leistungsfähigkeit bei deutlich niedrigeren Temperaturen. Das Ergebnis? Eine Senkung der Reinigungstemperatur von 80°C auf 55°C – bei gleichzeitig verbesserter Reinigungsleistung. Und trotz hoher Schmutzlast wurde eine Badstandzeit von sechs Monaten erreicht.

Die optimale Lösung dank DST-Know-How

Besonders hervorzuheben ist der Einsatz eines Niederdruckreinigungsgeräts von ph-cleantec im Kreislauf mit der bestehenden PERO-Reinigungsanlage ROBOMAT, die im Remanufacturing Umfeld häufig zu finden ist. Die fettgefüllten Kugellager werden jetzt gezielt mit handgeführter Lanze in einer separaten Wanne im Niederdrucksystem gereinigt – das schont den Reiniger und verlängert die Standzeit der Hauptanlage. Bauteile mit Hinterschnitten (und dadurch entstehende Spritzschatten in der PERO) werden durch Vorreinigung mit handgeführter Lanze effizient sauber – mit minimalem Zeitaufwand. DST-CHEMICALS unterstützte nicht nur bei der Auswahl der passenden Produkte, sondern auch bei der Idee und Integration in die bestehende Anlagentechnik.

Ali Özkan fasst zusammen: “DST-CHEMICALS ist für uns nicht nur ein Lieferant, sondern ein kompetenter Partner. Es ging nicht nur um die Empfehlung eines Reinigers – vielmehr wurde gemeinsam ein verbessertes Reinigungsverfahren mit nachhaltigem Effekt entwickelt. In Kombination mit dem regelmäßigen Service hat das unseren Reinigungsprozess deutlich verbessert.”

Die verbesserte Reinigungslösung unterstützt die Nachhaltigkeitsziele von Sumitomo Drive Technogies – und bringt gleichzeitig wirtschaftliche Vorteile.

Wichtigste Ergebnisse:

- Zuverlässige Reinigung – auch bei komplexen und stark verschmutzten Bauteilen · Mit Kennzeichnungsfreie Produkte für ein besseres Arbeitsumfeld.

- Hohe Energieeinsparung durch 25°C niedrigere Prozesstemperatur.

- Effektive Problemlösung durch Fachberatung.

- Integration eines Niederdruckreinigungs-systems zur Vorreinigung im Kreislauf

- Laufender Service – inklusive Prozessoptimierung und Schulung.

- Nachhaltige Verbesserung in Reinigungsqualität und Betriebskosten.

- Eine vertrauensvolle Partnerschaft für zukünftige Projekte.